加工工程について

1. 受入検査

梱包状態、キズや打痕の有無をチェックします。

注文書に基づき、詳細な作業指示を記した「作業票」を発行します。

2. 工程内受入検査

「作業票」に基づき、数量や材質等の確認を行います。

キズや打痕についても再度チェックします。

3. 準備

ラッキング・バレル・カゴ・ハコ・スタンド等、合計200種類の治具を備えています。そのため急を要する試作等にも迅速な対応が可能です。

めっき不要部にはテープ・ボルト・ゴム・チューブ等を用いてマスキングを施します。

4. 前処理

めっき品質を向上させるための表面処理工程です。

素材毎に、脱脂、塩酸、電解洗浄、酸化処理、5%硫酸、10%硫酸、混酸、エッチング、弗硝酸、亜鉛置換 等の工程があり、それぞれの浸漬回数や浸漬時間を組み合わせる数百通りの処理工程の中から、最適な条件を選択します。

5. めっき処理

めっき液に投入し、めっき加工を行う工程です。

めっきムラや異物付着を防止するための揺動装置や電気による初期反応補助装置等により高品質を維持しています。

めっき膜厚は、当社開発の膜厚管理システムでコントロールしています。

6. 後処理

めっき加工完了後のめっき液の洗浄工程です。

シミの原因となる洗浄水はエアガンで完全に吹き飛ばし、最終工程ではイオン交換水で洗浄します。

7. 熱処理

ガス炉8基、電気炉3基を有しており、285℃以上の熱処理を行うことで、硬度と密着力を向上させています。

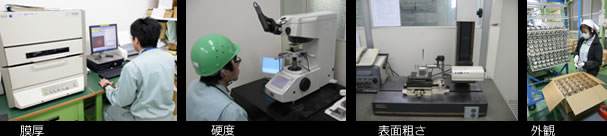

8. 最終検査

- 膜厚

- 蛍光X線やマイクロメーターを用いてめっき膜厚の検査を行います。

- 硬度

- 各皮膜と熱処理温度により保証硬度を確認します。

- 表面粗さ

- 表面粗さ計を用いてめっき前後の表面粗さの変化を確認します。

- 外観

- キズや打痕、シミ等の有無を目視検査します。

9. 梱包・出荷

厳格な最終検査に合格した製品は、入荷時と同じ荷姿で梱包し出荷します。